Problemy z malowaniem połączeń nitowanych i skręcanych

W poprzednim artykule opisaliśmy „wymagania malarskie” dotyczące połączeń spawanych. Zwróciliśmy uwagę na różnice pomiędzy dopuszczalnymi niezgodnościami spawalniczymi, a wymaganiami jakie w odniesieniu do przygotowania do malowania połączeń spawanych stawia norma PN-EN ISO 8501-3. W przypadku połączeń skręcanych i nitowanych farby mogą mieć znaczący wpływ na wytrzymałość połączenia, a nieprawidłowo zabezpieczone połączenie może być wyjątkowo podatne na korozję.

Połączenia skręcane to tzw. połączenia cierne, a więc siły ściskające, np. dwie blachy ze sobą, pochodzące od śrub powinny być na tyle duże, żeby siły tarcia pomiędzy blachami zapewniły właściwą wytrzymałość połączenia. Połączenia śrubowe w odróżnieniu od połączeń spawanych lub nitowanych to tzw. połączenia rozłączne. Oznacza to, że połączenie można rozebrać bez zniszczenia wchodzących w jego skład elementów. Połączenia spawane i nitowane w celu rozłączenia wymagają zniszczenia przynajmniej elementów łączących, a więc spoiny lub nitów. Z pozoru połączenia śrubowe i nitowe są do siebie podobne, nawet zaliczane są do tzw. połączeń cierno-kształtowych, jednak przy obliczeniach wytrzymałościowych traktuje się je zupełnie inaczej. Nity liczone są na siły ścinające, a śruby na siły rozciągające. Obecnie odpowiedzialnie konstrukcyjnie połączenia nitowe stosowane są bardzo rzadko, zastąpiły je połączenia spawane. Nitów używa się głównie do połączeń pomocniczych, np. mocowanie blach osłonowych, tabliczek znamionowych itp. My w dalszej części artykułu powiemy trochę o szpilkach do mocowania blach elewacyjnych i dachowych, które można traktować jako szczególną odmianę nitów.

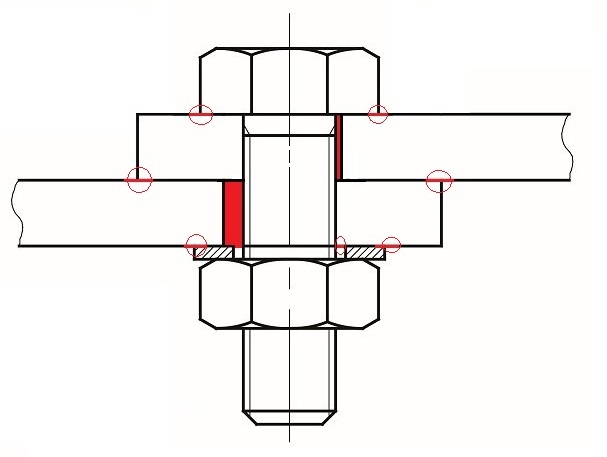

Miejsca najbardziej podatne na korozję w połączeniu skręcanym

Sprawie połączeń skręcanych poświęcono sporo miejsca w jednej z najważniejszych norm dla projektantów i wykonawców konstrukcji stalowych PN-EN 1090-2 „Wykonanie konstrukcji stalowych i aluminiowych Część 2: Wymagania techniczne

dotyczące konstrukcji stalowych”. W rozdziale 5.6 dotyczącym łączników mechanicznych zapisano: „Odporność na korozję złączy, łączników i podkładek uszczelniających powinna odpowiadać określonej odporności środków złącznych.” Mówiąc najprościej o odporności na korozję złącza decyduje odporność jego najsłabszego elementu. Występujące w połączeniach zagrożenia korozyjne i popełniane przy ich zabezpieczeniach błędy są następujące:

- Złącza śrubowe i nitowe są podatne na korozję szczelinową. Błędem jest pozostawianie miejsc styku łączonych elementów, w tym miejsc przylegania podkładek bez zabezpieczenia;

- Pomalowanie miejsca styku blach lub innych elementów łączonych za pomocą śrub wymaga zastosowania specjalnych rozwiązań. Błędem jest pozostawianie w tych miejscach standardowego grubopowłokowego systemu ochronnego;

Nawet zestaw epoksydowo-poliuretanowy ulegnie odkształceniu i uszkodzeniu pod wpływem nacisku wywołanego przez śrubę

Bardzo często uszkodzone pod wpływem skręcania powłoki naprawiane są nieudolnie i nieskutecznie.

- Miejsca połączeń często tworzą tzw. makroogniwa korozyjne. Powstają one wtedy kiedy elementy wchodzące w skład połączenia wykonane są z materiałów o znacznej różnicy potencjałów, np. połączenie elementów ze stali węglowej za pomocą śrub ze stali szlachetnych lub zastosowanie miedzianych podkładek w miejscach podłączania uziemień. Takie połączenia powinny być dodatkowo izolowane.

Norma PN-EN 1090-2 podaje zalecenia dotyczące przygotowania powierzchni styków połączeń ciernych. Te zalecenia nie dotyczą łączenia elementów ze stali nierdzewnych. Przed montażem połączeń zleca się wykonanie następujących zabiegów:

a) oczyszczenie powierzchni styku z zanieczyszczeń, takich jak olej, brud lub nieodpowiednie farby. Usunięcie zadziorów, które mogłyby uniemożliwić ścisłe przyleganie powierzchni łączonych;

b) oczyszczenie powierzchni niepowlekanych z nalotu rdzy i innych luźnych materiałów. Nie należy naruszać (wygładzać) szorstkich powierzchni styków. Powierzchnie nieobrobione wokół styku ciernego powinny być pozostawione w tym stanie, do czasu zakończenia kontroli wykonania połączenia.

Dalej norma podaje współczynniki tarcia zależne od przygotowania powierzchni, które można przyjmować bez badań:

|

Przygotowanie powierzchni |

Współczynnik tarcia µ |

Klasa |

|

Powierzchnie po obróbce strumieniowo-ściernej (śrutowane) |

0,50 |

A |

|

Powierzchnie śrutowane i zabezpieczone poprzez:

|

0,40 |

B |

|

Powierzchnie oczyszczone przez szczotkowanie lub płomieniowo |

0,30 |

C |

|

Powierzchnie po walcowaniu |

0,20 |

D |

Reasumując miejsca styku łączonych elementów, a także miejsca przylegania podkładek najlepiej zabezpieczyć cynkowymi farbami etylokrzemianowymi lub poprzez metalizację natryskową. Należy pamiętać, że zarówno farby etylokrzemianowe jaki metalizacja natryskowa wymagają odpowiedniego przygotowania podłoża za pomocą obróbki strumieniowo-ściernej do stopnia Sa 2 ½ z użyciem ścierniwa ostrokątnego w celu uzyskania pośredniego profilu chropowatości G (PN-EN ISO 8503-2). Jeżeli mamy do czynienia ze złączem klasy A lub B to po wykonaniu połączenia należy pomalować jego zewnętrzne elementy, najlepiej gruntem z pigmentem antykorozyjnym, następnie doszczelnić krawędzie styków np. uszczelniaczem poliuretanowym i na koniec całość przykryć farbą nawierzchniową. Skuteczne uszczelnienie miejsc styku łączonych elementów, w tym podkładek pozwoli na zapobieżenie korozji szczelinowej. Łączna grubość powłok ochronnych powinna być taka sama jak dla całości konstrukcji, której element stanowi połączenie. Połączenia klasy C lub D to na ogół połączenia robocze, które w odpowiedzialnych konstrukcjach docelowo powinny być zastąpione połączeniami klasy B lub A.

Przy okazji zabezpieczeń połączeń skręcanych warto poruszyć jeszcze jeden temat, sprawę zabezpieczeń otworów, szczególnie otworów gwintowanych i miejsc przylegania podkładek. Na ogół miejsca styków, po nałożeniu odpowiedniego podkładu lub warstwy metalizacyjnej się okleja, aby umożliwić pomalowanie konstrukcji pozostałymi warstwami systemu z wyłączeniem miejsc styków, ale styki często występują tylko po jednej stronie, a po drugiej trzeba osłonić tylko miejsca, w których znajdą się łby śrub lub nakrętki z podkładkami. Wiele firm stosuje do tego celu taśmę malarską, a czasem, co jest szczególnie niewskazane, pokrywa się takie miejsca smarami. Na rynku jest coraz więcej specjalistycznych zaślepek do maskowania otworów. Takie zatyczki, muszą skutecznie chronić otwór przed przedostawaniem się farby, a w razie potrzeby odpowiedni obszar wokół otworu, np. miejsce na podkładkę i muszą się łatwo dawać usunąć po zakończeniu malowania. Dodatkowo powinny być łatwe do umycia, żeby nadawały się do ponownego użycia.

Zatyczki do otworów

Na początku wspomniałem o mocowaniu niektórych elementów za pomocą wstrzeliwanych „szpilek” lub „gwoździ”. Jest to rozwiązanie bardzo popularne i moim zdaniem przypomina nitowanie, chociaż jest od nitowania operacją bardziej agresywną, mającą znaczący wpływ na korozję. Odpowiedzialne połączenia nitowane wykonuje się podobnie jak połączenia skręcane. W otwory w łączonych elementach wprowadza się nit, który w zależności od rodzaju złącza i wielkości samego nitu zaklepywany jest na gorąco lub na zimno. Do mocowania mniej odpowiedzialnych elementów, takich jak blachy osłonowe, tabliczki informacyjne itp., używa się nitów, które za pomocą odpowiedniego urządzenia – nitownicy są zamykane poprzez ściągnięcie „gwoździa” , który po wytworzeniu siły pozwalającej na spłaszczenie nitu ulega zerwaniu. W przypadku mocowań za pomocą szpilek otwór wykonuje sama szpilka wstrzeliwana za pomocą niewielkiego ładunku wybuchowego bezpośrednio w element do którego jest mocowana. Na zamieszczonej poniżej fotografii widać skutki takiego wstrzelenia. Niestety bardzo rzadko takie miejsca są odpowiednio zabezpieczane.

Miejsce wstrzelenia „gwoździa” bardzo szybko staje się ogniskiem korozji

Moim zdaniem takie miejsca jak najszybciej po wstrzeleniu powinny być zabezpieczone przy pomocy mastyk epoksydowych tolerujących słabsze przygotowanie podłoża, ewentualnie skutecznych środków antykorozyjnych, zawierających inhibitory korozji, nanoszonych za pomocą sprayów.

Celem niniejszego artykułu było zwrócenie uwagi czytelnika na fakt, że miejsca połączeń elementów konstrukcyjnych są szczególnie narażone na korozję dlatego ich zabezpieczenie antykorozyjne powinno być przeprowadzone wyjątkowo starannie z zachowaniem obowiązujących norm i opisanych wymagań.

Michał Jaczewski